Вакуумная пайка как эффективный метод повышения надежности электрических соединений в условиях серийного производства

Компания Continental (г. Нюрнберг, Германия) специализируется на производстве электронных сборок высокой сложности для автомобильной отрасли. Паяные соединения с небольшой пустотностью, которые невозможно реализовать с помощью стандартной технологии оплавления, необходимы для изготовления новых гибридных сборок, используемых в автомобильной промышленности. Компания SMT Maschinen (г. Вертгейм, Германия) создала систему, в которой стандартная пайка оплавлением комбинируется с вакуумным процессом. Система позволяет уменьшить количество пустот в соединениях, обеспечив их соответствие самым строгим требованиям.

Cистема вакуумной пайки, созданная для работы в составе автоматизированной линии, обладает модульной конструкцией, что позволяет использовать в составе установки нагрева- тельные модули различного размера, вакуумные камеры разного типа, одно-, двух- и трехдорожечные конвейерные системы и несколько вариантов модулей охлаждения.

Таким образом, эту систему можно модифицировать в зависимости от требуемой производительности и типа выпускаемой продукции.

Процесс пайки в установке может проводиться не только с использованием вакуумного модуля, но и в классическом режиме, без вакуумирования, в воздушной или инертной атмосфере с применением азота. Таким образом, пользователь получает в свое распоряжение систему, которая обеспечи- вает соответствие всем требованиям, предъявляемым к процессу оплавления. В этой публикации обсуждается вакуумная пайка и пустотность паяных соединений в изделиях, изготовленных компанией Continental.

Паяные соединения и пустоты

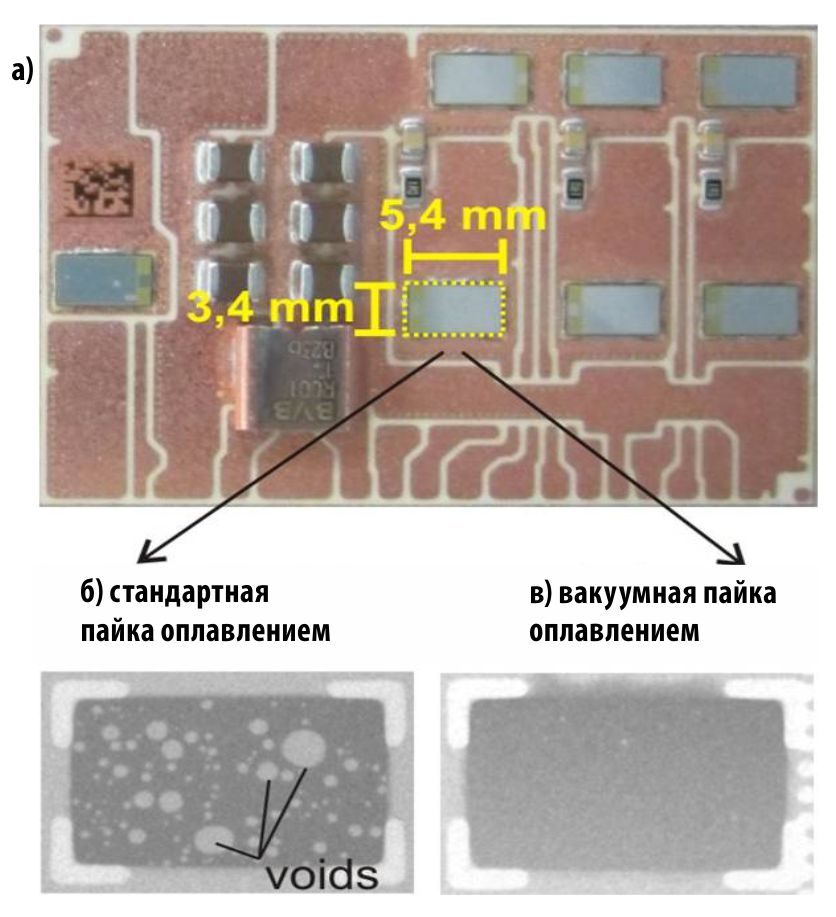

Бескорпусные кристаллы размером 5,4×3,4×0,3 мм припаиваются в бессвинцовом процессе оплавления. Из-за пустот, представляющих собой газообразные включения в паяном соединении, уменьшается теплопроводность между печатной платой и компонентами устройства [1–2]. При протекании через них больших токов, как это происходит при использовании рассматриваемых бескорпусных ИС, выделяющееся тепло рассеивается хуже, что приводит к повышению температуры и, в конечном счете, к ухудшению характеристик компонентов, в т.ч. уменьшению срока службы [3].

Процент пустот в паяных соедине- ниях можно уменьшить, повысив, таким образом, их теплопроводность с помощью вакуумной пайки.

На рисунках 1б–в представлены рентгеновские изображения паяного соединения бескорпусного кристалла, полученного путем стандартной пайки и рассматриваемой в этой статье пайки оплавлением с вакуумным процессом. Качественный анализ двух этих изображений ясно показывает, что в первом случае в соединении имеется множество пустот, распределенных по его значительной части, тогда как во втором случае пустотность практически отсутствует.

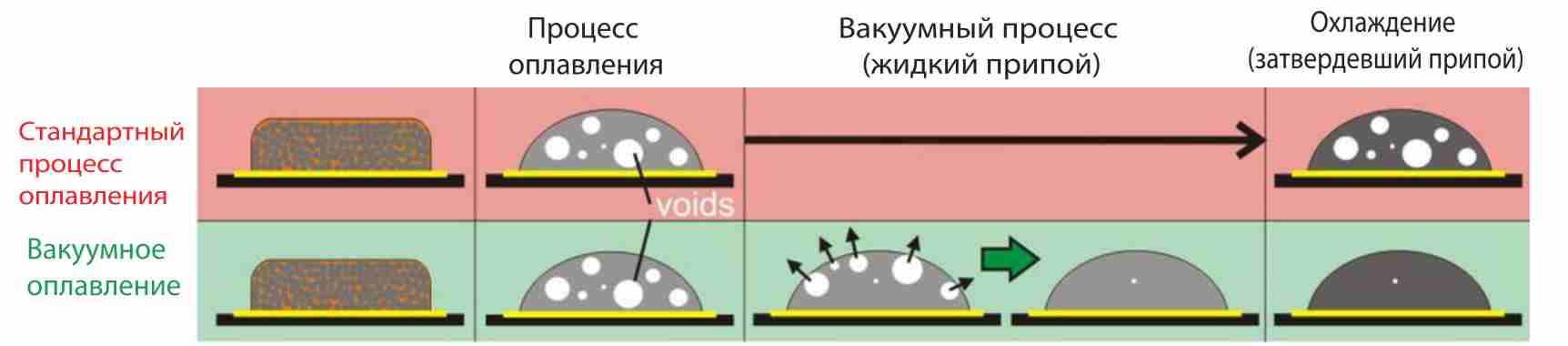

На рисунке 2 в схематичном виде изображены два процесса – стандартного оплавления и оплавления с использованием вакуумного процесса. Паяльная паста расплавляется горячим воздухом или инертным газом N2. При охлаждении и затвердении паяных соединений образуются газообразные включения. Во втором случае припой нагревается и расплавляется аналогичным образом. В вакуумной каме- ре пустоты вытягиваются и покидают поверхность соединения. Таким образом, его пустотность уменьшается, а теплопроводность увеличивается, что положительно сказывается на характеристиках компонентов.

Вакуумный процесс оплавления

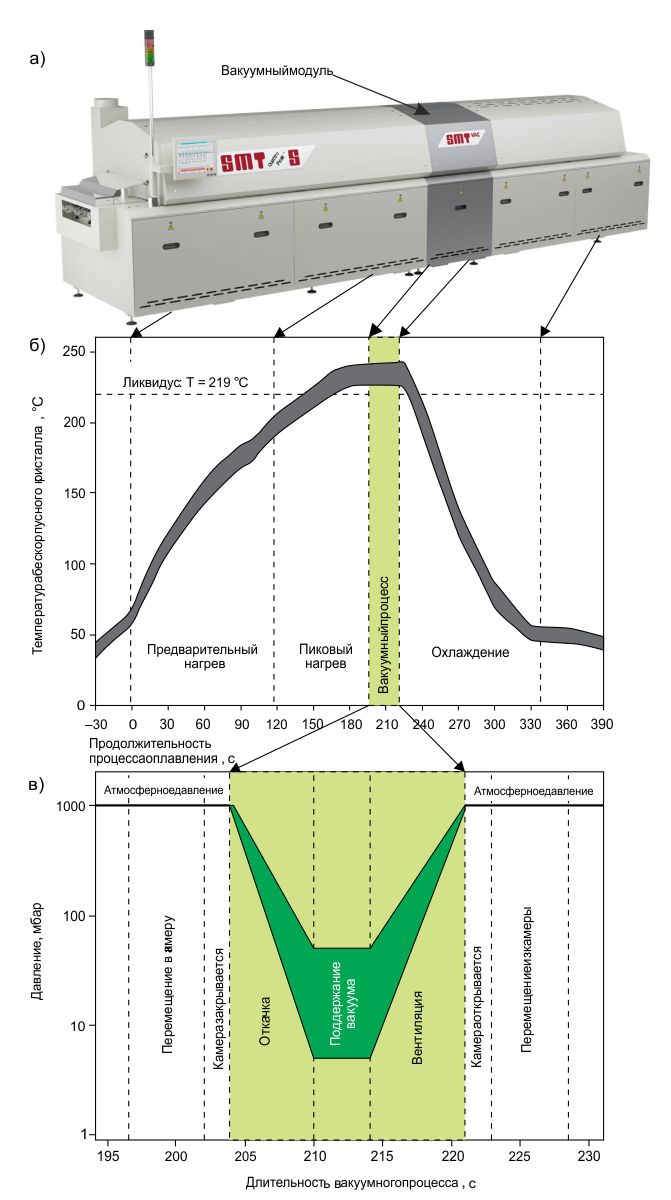

На рисунке 3а представлена система вакуумной пайки, созданная компанией SMT Maschinen. Изделия перемещаются по конвейеру печи слева направо. Левая часть системы пайки состоит из зон предварительного и пикового нагрева с нагревателями, расположенными в верхней и нижней нагреватель- ной камерах (Quattro Peak).

Вакуумный модуль (см. рис. 3а) находится справа от нагревательной камеры. Модуль оснащен дополнительной зоной пикового нагрева, позволяющей более гибко регулировать температурный профиль процесса пайки. В этой общей зоне оплавления изделие подвергается конвекционному нагреву воздухом, пока не расплавится припой.

Изделие с уже расплавленным припоем перемещается из зоны конвекции в вакуумную камеру, в которой осуществляется откачка воздуха. Затем изделие транспортируется в зону охлаждения (см. пра- вую часть системы на рисунке 3а), где охлаждается воздухом или азотом до заданной температуры. Протяженность зон нагрева и охлаждения выбирается в индивидуальном порядке в зависимости от производительности линии.

Тип вакуумной камеры выбирается в соответствии с размерами печатных плат, составляющими 510×320 мм. Для плат размером 600×450 мм используются камеры другого типа. На рисунке 3б показан температурный профиль пайки бескорпусных кристаллов, измеренный с помощью термопрофайлера. В момент времени t=0 с изделие поступает в первую зону предварительного нагрева. В момент t=118 с оно транспортируется в зону пикового нагрева. Температура плавления припоя (ликвидус) составляет 219°C. Температурный профиль вакуумного процесса помечен полосой темного цвета на рисунке 3б.

Вакуумная камера нагревается до той же температуры, что и изделие. Тепловое равновесие между камерой и изделием обеспечивается взаимным обменом тепловой энергией путем теплового излучения, что гарантирует сохранение температуры изделия даже в вакууме. В таких условиях припой остается в жидком состоянии в течение всего процесса вакуумирования.

На рисунке 3 в показан график изменения давления при проведении вакуумного процесса. Для наглядности периоды времени, в течение которых протекает вакуумный процесс, показаны зеленым цветом. Время начала и завершения вакуумирования изделия помечены стрелками. После перемещения изделия с расплавленным припоем в вакуумную камеру она закрывается (см. незакрашенную часть рисунка 3в слева).

Далее воздух в камере откачива- ется, и поддерживается вакуум, а спустя некоторое время она постепенно заполняется воздухом или азотом (см. затемненные участки на рисунках 3б–в).

Длительность откачки, конечное давление, время удержания вакуума и заполнения задаются в индивидуаль- ном порядке, а давление можно опу- скать до 5 мбар.

По завершении вакуумного про- цесса камера открывается, и изделие с жидким припоем перемещается в зону охлаждения, в которой припой затвердевает под воздействием потока холодного воздуха или азота.

Статистическая оценка числа пустот в паяном соединении

Согласно спецификации, согла- сованной с заказчиком, доля пустот не должна превышать 10% от площади паяного соединения между бескорпусным кристаллом и поверхностью DCB-подложки. Мы проанализируем данные, полученные у компании Continental, чтобы сравнить эффективности вакуумного и стандартного процессов оплавления.

В новой системе очистки, образующиеся в процессе пайки пары флюса и другие загрязнения, разбиваются и поглощаются специальным гранулированным материалом.

В стандартном процессе оплавле- ния применялся тот же температурный профиль, что и в вакуумном процессе. Отсутствие вакуумной камеры в стандартном процессе компенсировалось меньшей скоростью перемещения изделия. Таким образом, изделия находились в зоне пикового нагрева одинаковое время. Время, проведенное ими при температуре выше точки плавления, в обоих случаях тоже не различалось.

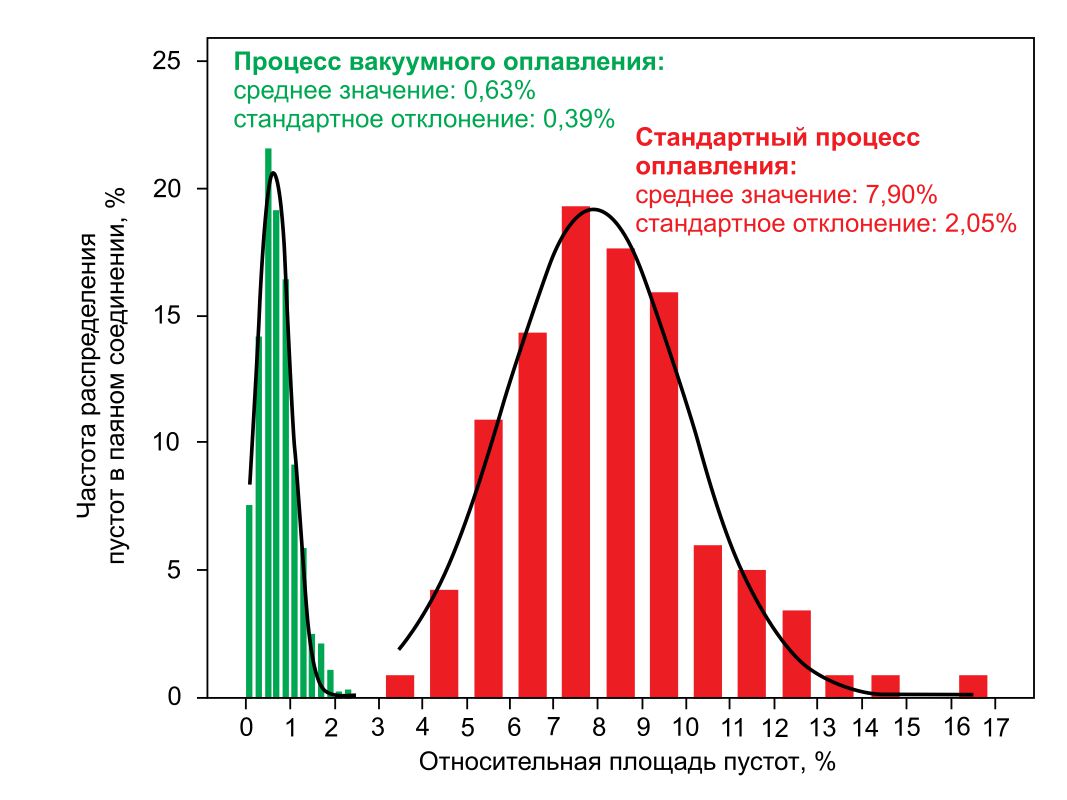

Мы проанализировали рентге- новские изображения 119 паяных соединений, полученных в результате стандартной пайки оплавлением, и 1806 соединений, полученных с помощью вакуумной пайки оплавлением.

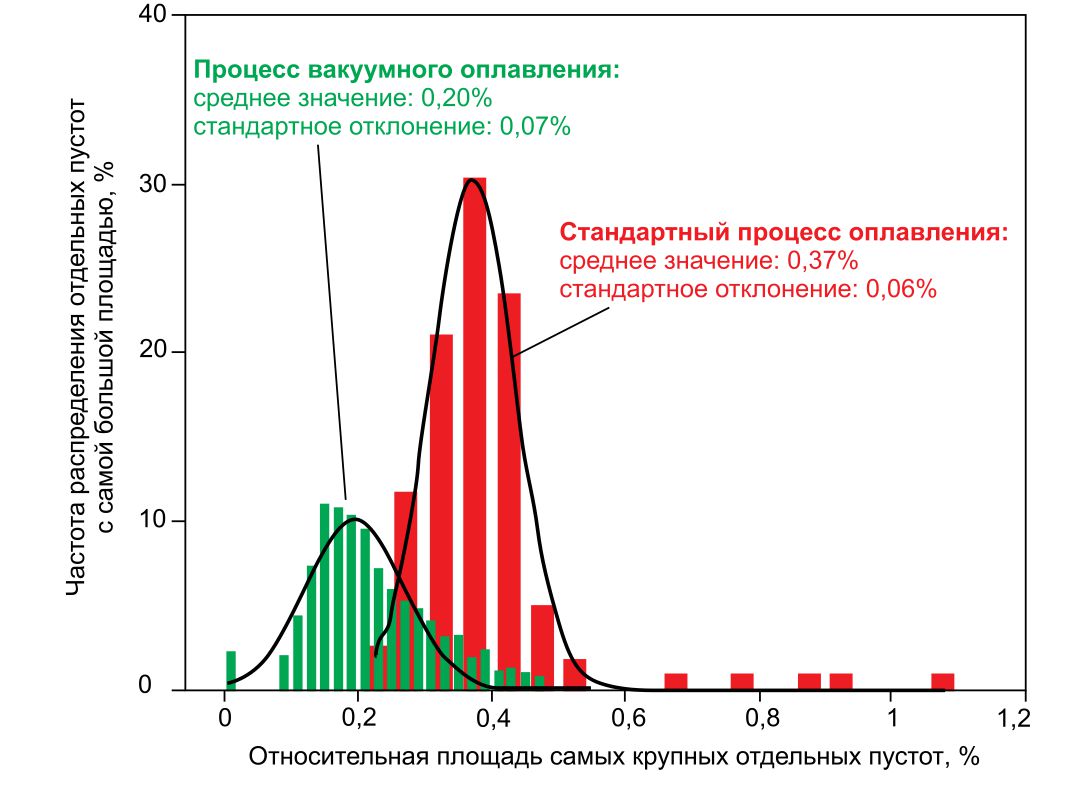

На рисунке 4 представлена измерен- ная частота распределения относительной площади пустот на поверхности паяного соединения. Прямоугольные столбики соответствуют результатам измерений; кривые черного цвета – гауссовы распределения, хорошо согласующиеся с полученными результатами.

В случае со стандартным процессом оплавления (см. красные столбики на рисунке 4) средний процент пустот в паяном соединении составил 7,9%.

Ширина нормального распределения определяется т. н. среднеквадратичным отклонением σ; при использовании стандартного процесса пайки этот показатель составил 2,1%. Соответствие технологического процесса требованиям, которое определяется индексом CpK, с учетом результатов распределения и заданного значения относительной площади пустот (<10%), составило всего 0,3. Этот индекс намного меньше требуемого CpK, который, по крайней мере, должен быть равен 1,7.

Заметим, что CpK определяется следующим образом:  где xО pK, заданный верхний предел

(в данном случае – 10%); μ – среднее

значение; σ – среднеквадратичное

отклонение.

где xО pK, заданный верхний предел

(в данном случае – 10%); μ – среднее

значение; σ – среднеквадратичное

отклонение.

На рисунке 4 полученные результаты отражены в графическом виде. У большей части соединений, созданных с помощью стандартного метода пайки (красные столбики), частота распределения относительной площади пустот превысила 10%. Эти соединения и соответствующие изделия были отбракованы.

Поскольку в каждом изделии были установлены семь бескорпусных кристаллов, число изделий, у которых частота распределения относительной площади пустот оказалась ≥10%, в семь раз превысила допустимый уровень. Таким образом, индекс CpK для стан дартного процесса оплавления не соответствует заданным требованиям.

Напротив, среднее значение процента пустот в соединениях, созданных с помощью вакуумного процесса пайки оплавлением, составил 0,63% (см. зеленые столбики на рисунке 4). Среднеквадратичное отклонение в этом случае равно всего 0,39%. В результате индекс CpK достиг 8,0. Разность между средним значением и верхним пределом 10% допуска на относительную площадь пустот в 24 раза превысила среднеквадратичное отклонение. Таким образом, при использовании вакуумной пайки легко реализуется показатель управления качеством 6σ (99,99966% выхода без дефектов), и в полной мере гарантируется соответствие технологического процесса заданным требованиям.

Заметим, что важна не только совокупная процентная доля пустот на поверхности паяных соединений, но и относительная доля самых крупных пустот. Этот показатель в значительной мере определяет теплопроводность соответствующих участков бескорпусного кристалла. И в данном случае, чем меньше доля самых крупных пустот, тем выше теплопроводность паяного соединения. На рисунке 5 представлено распределение частоты появления самых крупных пустот в зависимости от их относительной площади. В этом случае исследовались те же паяные соединения, что и в предыдущем анализе. При использовании стандартного метода пайки (см. красные столбики на рисунке 5) среднее значение составило 0,37%, а среднеквадратичное отклонение – 0,06%. На долю самых крупных пустот пришлось более 1% площади паяного соединения. Размер остальных пустот уменьшается при использовании вакуумного процесса. Распределение относительной площади пустот (см. зеленые столбики на рисунке 5) смещается в сторону меньших значений при средней величине 0,2% и стандартном отклонении равно 0,07%. И в этом случае видно, что вакуумный процесс позволяет существенно уменьшить критический показатель, повысив качество паяных соединений.

Выводы

Система оплавления с использованием вакуумной пайки, созданная компанией SMT Maschinen, сочетает в себе преимущества опробованного метода пайки оплавлением и простого вакуумного процесса, позволяя повысить соответствие техпроцесса требованиям. Благодаря этому комбинированному методу относительная доля пустот в паяном соединении не превышает 1% площади, что в полной мере находится в соответствии со строгими требованиями, предъявляемыми к пайке. Кроме того, такой невысокий показатель позволяет использовать изделия в автомобильных приложениях. Статистические оценки показывают, что возможности технологического процесса в рассмотренных случаях превышают 6σ.

Литература:

1. W. B. Hance, Lee Ning-Cheng. Poreing Mechanisms in SMT, Soldering & Surface Mount Technology. 13. 1993.

2. N. Zhu. Thermal impact of solder voids in the electronic packaging of power devices. Semiconductor Thermal Measurement and Mana- gement Symposium. Fifteenth Annual IEEE. 1999.

3. S. T. Nurmi, J. J. Sundelin, E. O. Ristolainen, T. Lepisto. The influence of multiple reflow cycles on solder joint voids for lead-free PBGAs. 2003. Soldering & Surface Mount Technology. Vol. 15. Iss. 1.