Конвекционная система оплавления припоя SMT Quattro Peak® S (N2)

Идеально для развивающихся компаний

Серия печей SMT QP S - это система сочетающая в себе все возможности технологии Quattro Peak и средние габаритные размеры самой установки. Благодаря максимально эффективному процессу передачи тепла, применение данной печи гарантирует качественную пайку изделий любой сложности.

Технология Quattro Peak зарекомендовала себя как действительно надежное решения для пайки сложных теплоемких печатных плат. С помощью данной технологии высокая теплоемкость изделий не будет препятствием к организации их серийного производства. Даже самые теплоемкие изделия на алюминиевой подложке, будут надежно и качественно запаяны. Наряду с возможностями оплавления припоя на сложных и габаритных печатных платах, печь SMT QP S отличается минимальным энергопотреблением и функциональной надежностью всех узлов.

Основные особенности

Все системы пайки гарантируют стабильность процесса и имеют следующие преимущества:

- Специальная система оптимальной теплопередачи

- Малое потребление электроэнергии

- Многоступенчатая фильтрация конденсата в зоне охлаждения

- Камера выполнена из нержавеющей стали

- Подходит для процессов закалки и отверждения

Все системы доступны в версии с воздушным и азотным охлаждением и могут использоваться от мелкосерийного производства до крупносерийного.

Технические характеристики:

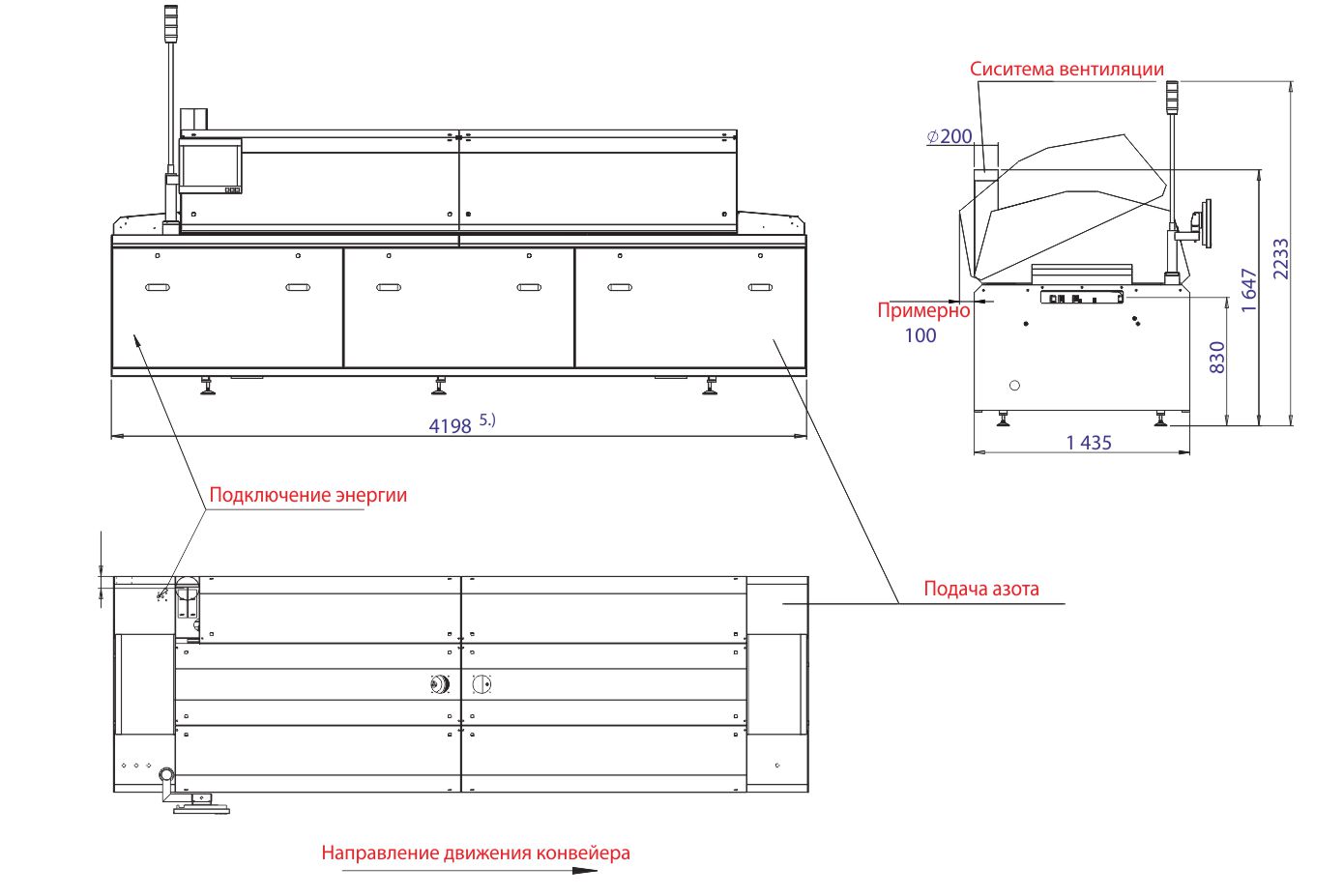

| Габариты: | |

|---|---|

| Длина 5 | 4 198 мм |

| Ширина | 1 435 мм |

| Высота 2 | 1 647 мм / 2233 мм |

| Уровень конвейера, регулируется пользователем 2 | 830 – 1 030 ±20 мм |

| Масса: | приблизительно 2 000 кг |

| Количество/диаметр ножек | 12 / 80 мм |

| Максимальная нагрузка на пол | 750 кг/мл |

| Активная зона: | |

| Длина | 3 876,5 мм |

| Количество зон преднагрева | 3 |

| Зоны максимального нагрева (верх и низ) | 2 зоны с 4 нагревательными модулями (2 вверху и 2 внизу) |

| Нагревательные элементы, расположенные внизу зон преднагрева (опция) | 3 |

| Общая длина туннеля, в котором происходит нагрев | 2 598 мм |

| Длина области активной конвекции | 2 060,5 мм |

| Длина зоны охлаждения 1 / 2 / 3 / 4 / 5 | 1278,5 / 1 752 / 2 225,5 / 2 822,5 / 3 296 мм |

| Измерение температуры | NiCr-Ni сенсор |

| Время разогрева | Около 30 минут |

| Теплопередача | Конвекция |

| Температура процесса (зона преднагрева / зона максимальных температур) | Макс. 300 °С (зона преднагрева) / 350 °С (зона максимальных температур) |

| Цепной конвейер: | |

| Рабочая ширина вместе с креплениями для печатных плат | 60 — 510 мм |

| Максимальная высота компонентов (сверху / снизу ПП) | 30 / 30 мм |

| Держатели для печатных плат | Уровень пинов -10 мм |

| Максимальная загрузка | 3 кг/м |

| Сетчатый конвейер: | |

| Используемая рабочая ширина | 500 мм |

| Максимальная высота компонентов (сверху / снизу ПП) | 30 мм |

| Максимальная загрузка | 3 кг/м |

| Скорость конвейера | 0,2 — 3 м/мин |

| Средняя скорость конвейера | 0,4 — 0,6 м/мин |

| Вытяжка 3 | |

| Диаметр трубы | 1 x Ø 200 мм |

| Объем вытягиваемого воздуха | Приблизительно 600 – 800 м3/ч |

| Температура вытягиваемого воздуха в трубе | <50 °С |

| Давление вытягиваемого вохдуха | 3 – 8 мбар |

| Уровень шума | <70 дБ (A) |

| Элемент контроля | CDIAS с RT 7 |

| Подача азота:4 | |

| Соединительная труба | R 3/8" внутренняя резьба |

| Рабочее давление | 6 — 8 бар |

| Расход N2, стандартный режим 5 | Около 9 м3/час |

| Расход N2, полная загрузка 6 | Около 15 м3/час |

| Время установления готовности системы | Около 15 мин. |

| Электропитание: | |

| Напряжение питатия | 3 Ф, 220 / 380 В, 50 Гц |

| Максимальное потребление тока, каждая фаза | 60 А |

| Потребление энергии в режиме нагрева | 41 КВт |

| Потребление энергии в рабочем режиме* | Около 7 КВт |

1 Установка с цепным конвейером, шириной конвейера 220 мм, системой регулировки скоростью вентиляторов, без других опций

2 Стандартная высота конвейера над полом - 830мм; при изменении высоты, остальные значения высот также меняются

3 Соединение из гибкого, жаропрочного (как минимум 100 °С) шланга или трубы. Длина Всасывающей трубы регулируется дроссельной заслонкой, которая должна быть установлена после всасывающего рукава пользователем.

4 Подача азота вместе с фильтрами для жидких и твердых частей должны быть установлены пользователем, рекомендуемое содержание кислорода в подаваемом азоте < 5 ppm

5 В зависимости от количества этапов охлаждения длина будет меняться

6 1000 ppm с опцией «интеллектуального управления азотом» и «спящий режим»; если 500ppm, то примерно 10 м3/час

7 С печатной платой (220 х 220 мм), одна длина маршрута печатной платы,1000 ppm; если 500 ppm то примерно 17 м3/час

* Только в азотном исполнении