Конвекционная система оплавления припоя SMT Quattro Peak® L (N2)

Лучшая производительность

Печь обладает высокой производительностью с запатентованной концепцией SMT Quattro Peak® L (N2) для больших мощностей в серийном производстве. Печь отвечает самым высоким требованиям.

Установки конвекционного оплавления припоя SMT QP L применяются в условиях серийного производства сложных и теплоёмких изделий. Несмотря на внушительный размер, печи потребляют минимум электроэнергии благодаря эффективной системе рециркуляции рабочего газа.

Печи серии SMT QP L разработаны для применения в условиях массового производства ответственных изделий в авиакосмической, автомобильной и оборонной сфере промышленности. Большая длина зоны активного нагрева дополняется расширенным участком принудительного охлаждения. Наряду с применением технологии Quattro Peak, печи оснащаются системой рециркуляции и очистки горячего воздуха, обеспечивая установкам минимальное энергопотребления даже в круглосуточном режиме работы.

Основные особенности

Все системы пайки гарантируют стабильность процесса и имеют следующие преимущества:

- Специальная система питания сопел для оптимальной теплопередачи

- Малое потребление электроэнергии

- Многоступенчатая фильтрация конденсата в зоне охлаждения

- Камера выполнена из нержавеющей стали

- Подходит для процессов закалки и отверждения

Все системы доступны в версии с воздушным и азотным охлаждением и могут использоваться от мелкосерийного производства до крупносерийного.

Технические характеристики:

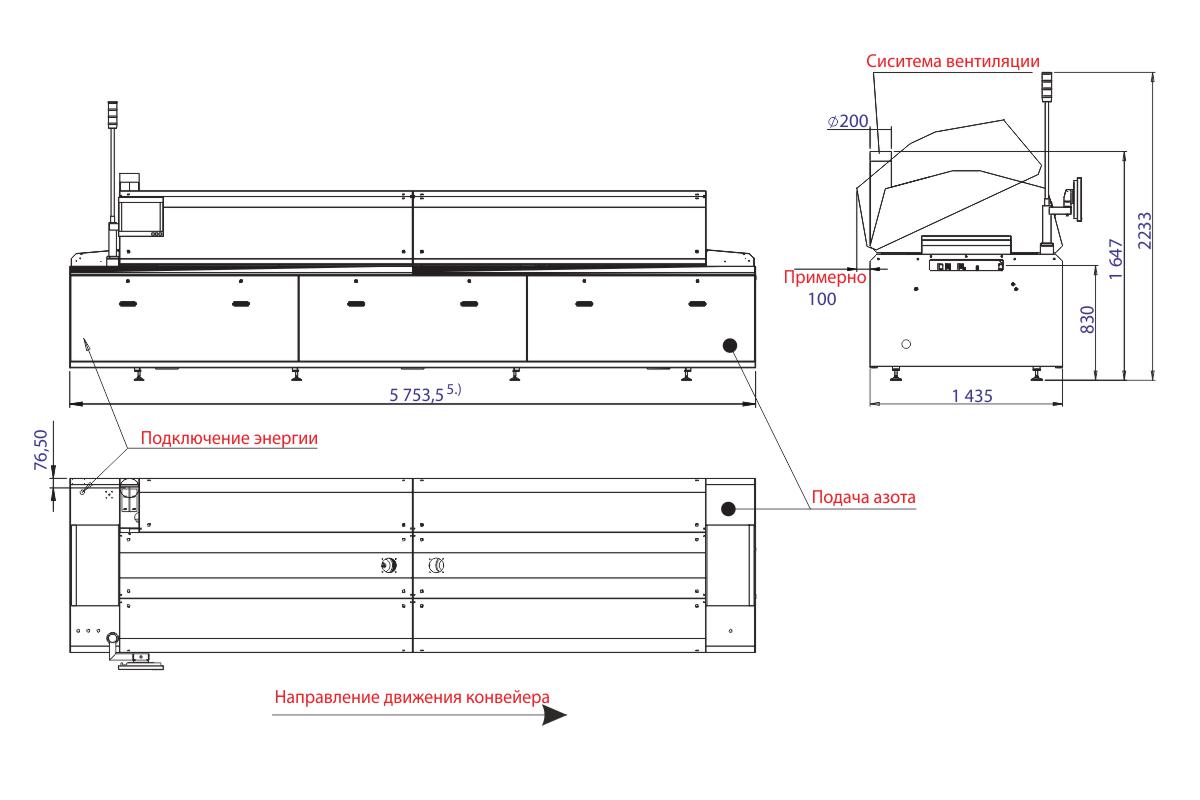

| Габариты: | |

|---|---|

| Длина | 5 753,6 мм |

| Ширина | 1435 мм |

| Высота 1 | 1 647 мм / 2 232 мм |

| Высота входного отверстия, регулируется клиентом 2 | 830 — 1 030 ± 20 мм |

| Вес: | Около 2 500 кг |

| Количество / диаметр ножек | 14 / 80 мм |

| Максимальное давление на пол | 750 кг/м2 |

| Активная зона: | |

| Длина | 5 432 мм |

| Количество зон преднагрева | 4 |

| Зоны максимального нагрева (потолок зоны и пол) | 2 зоны максимальных температур с 4 нагревательными модулями (2 на потолке и 2 на полу) |

| Нагревательные элементы, расположенные на полу зон преднагрева (опция) | 4 |

| Общая длина туннеля, в котором происходит нагрев | 3 680 мм |

| Длина области активной конвекции | 3142,5 мм |

| Длина зон охлаждения 1 / 2 / 3 / 4 / 5 ступени | 1 / 2 / 3 / 4 / 5 ступени |

| Измерение температуры | NiCr-Ni датчики установленные на пути потока горячего газа |

| Время разогрева | Около 30 минут |

| Теплопередача | Конвекция |

| Температура процесса (зона преднагрева / зона максимальных температур) | Макс. 300 °С(зона преднагрева) / 350 °С (зона максимальных температур) |

| Цепной конвейер: | |

| Рабочая ширина вместе с креплениями для печатных плат | 60 — 510 мм |

| Держатели для печатных плат | PIN level > 10 мм |

| Максимальная высота компонентов (сверху/снизу ПП) | 30 / 30 мм |

| Максимальная загрузка | 3 кг/м |

| Сетчатый конвейер: | |

| Используемая рабочая ширина | 500 мм |

| Максимальная высота компонентов (сверху/снизу ПП) | 30 /30 мм |

| Максимальная загрузка | 3 кг/м |

| Скорость конвейера | 0,2 — 3 м/мин |

| Средняя скорость конвейера | 0,6 — 1,0 м/мин |

| Вытяжка 3 | |

| Диаметр трубы | 1 × Ø 200 мм |

| Объем вытягиваемого воздуха | Около 600 — 8 400 м3/ч |

| Температура вытягиваемого воздуха в трубе | <50 °С |

| Давление вытягиваемого вохдуха | 3 – 8 мбар |

| Уровень шума | <70 дБ |

| Элемент контроля | CDIAS с RT 7 |

| Подача азота:4 | |

| Соединительная труба | R 3/8" внутренняя резьба |

| Рабочее давление | 6 — 8 бар |

| Расход N2, стандартный режим 5 | Около 9 м3/час |

| Расход N2, полная загрузка 6 | Около 15 м3/час |

| Время установления готовности системы | Около 15 мин. |

| Электропитание: | |

| Напряжение питатия | 3 Ф, 220 / 380 В, 50 Гц |

| Максимальное потребление тока, каждая фаза | 70 А |

| Потребление энергии в режиме нагрева | 48 КВт |

| Потребление энергии в рабочем режиме* | Около 8 КВт |

1 Установка с цепным конвейером, шириной конвейера 220 мм, системой регулировки скоростью вентиляторов, без других опций

2 Стандартная высота конвейера над полом - 830мм; при изменении высоты, остальные значения высот также меняются

3 Соединение из гибкого, жаропрочного (как минимум 100 °С) шланга или трубы. Длина Всасывающей трубы регулируется дроссельной заслонкой, которая должна быть установлена после всасывающего рукава пользователем.

4 Подача азота вместе с фильтрами для жидких и твердых частей должны быть установлены пользователем, рекомендуемое содержание кислорода в подаваемом азоте < 5 ppm

5 В зависимости от количества этапов охлаждения длина будет меняться

6 1000 ppm с опцией «интеллектуального управления азотом» и «спящий режим»; если 500ppm, то примерно 10 м3/час

7 С печатной платой (220 х 220 мм), одна длина маршрута печатной платы,1000 ppm; если 500 ppm то примерно 17 м3/час

* Только в азотном исполнении